വാഹനങ്ങളുടെ പുറന്തള്ളലിലും ഇന്ധന ഉപഭോഗത്തിലും കൂടുതൽ കർശനമായ മാനദണ്ഡങ്ങൾ നടപ്പിലാക്കേണ്ടതിന്റെ ആവശ്യകതകൾ, ഈ മെച്ചപ്പെടുത്തലുകൾ നിറവേറ്റുന്നതിനായി മുഴുവൻ ഓട്ടോമോട്ടീവ് വ്യവസായത്തെയും പരിഹരിച്ചു.ഇന്ധന ഉപഭോഗവും എക്സ്ഹോസ്റ്റ് ബഹിർഗമനവും കുറയ്ക്കുന്നതിന്, ഓട്ടോമൊബൈലിന്റെ ഭാരം കുറയ്ക്കുക എന്നതാണ് പരമ്പരാഗത രീതി.അതിനാൽ കാസ്റ്റ് ഇരുമ്പിന് പകരം അലുമിനിയം അലോയ് സിലിണ്ടർ ബ്ലോക്ക് ഒരു വികസന പ്രവണതയായി പരിണമിച്ചു.കൂടാതെ, എഞ്ചിനുള്ളിലെ ഘർഷണം കുറയ്ക്കുന്നതിലൂടെ എഞ്ചിന്റെ ജ്വലന കാര്യക്ഷമത ശ്രദ്ധേയമായി മെച്ചപ്പെടുത്താൻ കഴിയും.അതിനാൽ "സിലിണ്ടർ ലൈനർ ലെസ്" എന്ന പുതിയ കാർ എഞ്ചിൻ സാങ്കേതികവിദ്യ പല കാർ നിർമ്മാതാക്കളുടെയും ശ്രദ്ധ ആകർഷിച്ചു.

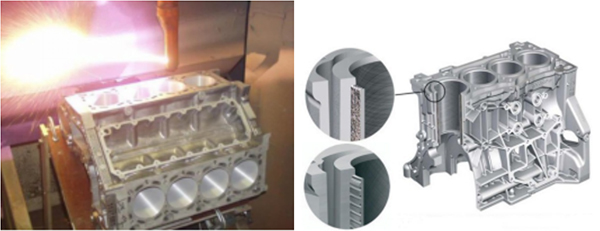

തെർമൽ സ്പ്രേയിംഗ് ടെക്നോളജി അവതരിപ്പിച്ചുകൊണ്ട് ഓട്ടോമോട്ടീവ് എഞ്ചിൻ(കൾ) സിലിണ്ടർ ലൈനർ ലെസ് ടെക്നോളജി പൂർത്തിയാക്കി.എഞ്ചിൻ ബ്ലോക്ക് ഉൽപ്പാദന പ്രക്രിയയിൽ തെർമൽ സ്പ്രേയുടെ പ്രയോഗം നടത്തുന്നു.പ്രീട്രീറ്റ് ചെയ്ത അലുമിനിയം എഞ്ചിൻ സിലിണ്ടർ ബോറുകളുടെ ഉപരിതലത്തിൽ സ്പ്രേ പ്രയോഗിക്കുന്നു.പരമ്പരാഗത കാസ്റ്റ് ഇരുമ്പ് സിലിണ്ടർ ലൈനറിന് പകരമായി സ്പ്രേ കുറഞ്ഞ കാർബൺ അലോയ് കോട്ടിംഗിന്റെ ധരിക്കുന്ന പ്രതിരോധശേഷിയുള്ള പാളി ചേർക്കുന്നു.ലൈനറുകളില്ലാത്ത സിലിണ്ടർ ബ്ലോക്കുകളുടെ പ്രോസസ്സിംഗിൽ ഇനിപ്പറയുന്ന മൊത്തത്തിലുള്ള സിസ്റ്റം ഘടകങ്ങളും ആപ്ലിക്കേഷനുകളും ഉൾപ്പെടുന്നു:

● കാസ്റ്റിംഗ്

● സിലിണ്ടർ ബ്ലോക്ക് പരുക്കൻ മെഷീനിംഗ്

● സിലിണ്ടർ ബോർ ടെക്സ്ചറിംഗ്-റഫ് അപ്പ്

● ഉപരിതലം മുൻകൂട്ടി ചൂടാക്കുന്നു

● തെർമൽ സ്പ്രേയിംഗ്

● മാച്ചിംഗ് പൂർത്തിയാക്കുക

● ഹോണിംഗ് പൂർത്തിയാക്കുക

സിലിണ്ടർ ലെസ് ലൈനർ ടെക്നോളജിയുടെ പ്രധാന പ്രക്രിയകൾ സിലിണ്ടർ പ്രതലത്തിന്റെ പരുക്കൻ മുഖേനയാണ് ഏകാഗ്ര പ്രതലങ്ങളിൽ (രണ്ട് സിലിണ്ടറുകളുടെ സിലിണ്ടർ പ്രതലങ്ങൾ ഒരു നിശ്ചിത തലത്തിൽ കേന്ദ്രീകൃത സർക്കിളുകളിലൂടെ കടന്നുപോകുന്നതും ഈ തലത്തിന് ലംബമായി വരുന്നതുമായ വരികൾ ഉൾക്കൊള്ളുന്നു) നടപ്പിലാക്കുന്നു.ഇത് സാക്ഷാത്കരിക്കുന്നത്:

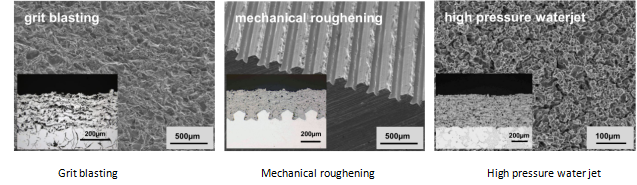

ഉപരിതലത്തിന്റെ വിസ്തീർണ്ണം വർധിപ്പിച്ച്, ഉപരിതലത്തിന്റെ ഉപരിതലവുമായി കോട്ടിംഗിനെ യാന്ത്രികമായി ബന്ധിപ്പിക്കുന്നതിനും, അടിവസ്ത്രത്തിലേക്ക് കോട്ടിംഗിന്റെ മെക്കാനിക്കൽ കടിയേറ്റ ശക്തി വർദ്ധിപ്പിക്കുന്നതിനും ഉപരിതലത്തെ കൂടുതൽ സജീവമാക്കുന്നതിനും മെച്ചപ്പെടുത്തുന്നതിനും അനുവദിക്കുന്ന ഒരു ഉപരിതല ഘടന രൂപീകരിക്കുന്നതിന് ഉപരിതല പരുക്കനത്തിന്റെ ഉദ്ദേശ്യം ആവശ്യമാണ്. മെറ്റീരിയൽ ബൈൻഡിംഗ് ശക്തി.ഗ്രിറ്റ് ബ്ലാസ്റ്റിംഗ്, മെക്കാനിക്കൽ റഫിംഗ്, ഉയർന്ന മർദ്ദത്തിലുള്ള വാട്ടർ-ജെറ്റ് റഫിംഗ് എന്നിങ്ങനെ വിവിധ രീതികളിലാണ് ഉപരിതല പരുക്കൻ ചെയ്യുന്നത്.ഗ്രിറ്റ് ബ്ലാസ്റ്റിംഗ് ഏറ്റവും സാധാരണയായി ഉപയോഗിക്കുന്ന പരുക്കൻ ചികിത്സയാണ്, കൂടാതെ എല്ലാ ലോഹ പ്രതലങ്ങളിലും ഇത് ബാധകമാണ്.

ലോഹ പ്രതലങ്ങൾ പിന്നീട് വൃത്തിയാക്കാനും പരുക്കനാകാനും സാൻഡ്ബ്ലാസ്റ്റിംഗിന് ശേഷം വളരെ റിയാക്ടീവ് ആകാനും കഴിയും.സ്പ്രേ ചെയ്യുന്നതിനു മുമ്പ് ഈ പരുക്കൻ പ്രതലം എണ്ണ രഹിത ഉയർന്ന മർദ്ദമുള്ള വരണ്ട വായു ഉപയോഗിച്ച് വൃത്തിയാക്കുന്നു.

ഒരു യന്ത്രം ഉപയോഗിച്ചും റഫിംഗ് (സർഫേസ് ആക്ടിവേഷൻ) ചെയ്യാവുന്നതാണ്.അലുമിനിയം ഉപരിതലം ഒരു പ്രത്യേക രൂപരേഖയിലേക്ക് രൂപപ്പെടുത്തുന്ന പ്രക്രിയകളുണ്ട്.സിംഗിൾ-ആക്സിസ് മെഷീനിംഗ് സെന്റർ ഉപയോഗിച്ചും തിരുകിയ കട്ടിംഗ് ടൂളുകൾ ഉപയോഗിച്ചും ഇത് ചെയ്യുന്നു.ചെലവ് കുറഞ്ഞ സമീപനത്തിൽ സ്വഭാവസവിശേഷതകൾ പൂർത്തിയാക്കുന്നതിനുള്ള ഒറ്റത്തവണ പ്രോസസ്സിംഗാണിത്.പഴയ ഉയർന്ന ഉരച്ചിലുകളുള്ള കാസ്റ്റ് ഇരുമ്പ് സിലിണ്ടറിന്റെ കാര്യത്തിൽ, അമിതമായ ടൂൾ തേയ്മാനം സൃഷ്ടിക്കപ്പെട്ടു, ഇത് സാമ്പത്തികമായി അസ്വീകാര്യമാക്കുന്നു.

ഉയർന്ന മർദ്ദത്തിലുള്ള വാട്ടർ ജെറ്റ് റഫനിംഗ് അലുമിനിയം സിലിണ്ടറിന് മാത്രമേ ബാധകമാകൂ, കാസ്റ്റ് ഇരുമ്പ് സിലിണ്ടറിന് ബാധകമല്ല.വാട്ടർ ജെറ്റ് പ്രക്രിയയിൽ വിലകൂടിയ ഉരച്ചിലുകൾ ഉപയോഗിക്കുന്നില്ല.എന്നിരുന്നാലും, ഉപരിതലത്തിൽ ലിക്വിഡ് ജെറ്റ് നേരിട്ട് ഉപയോഗിക്കുന്നത് ഉപരിതലം ഉണങ്ങുമ്പോൾ മാത്രമേ സാധ്യമാകൂ.അപ്പോഴും മറ്റ് പ്രക്രിയകളെ അപേക്ഷിച്ച് ഉപരിതല പരുക്കൻ മൂല്യം താരതമ്യേന കുറവാണ്.

നോൺ-സിലിണ്ടർ സാങ്കേതികവിദ്യയിലെ ഒരു പ്രധാന പ്രക്രിയ എന്ന നിലയിൽ ഉപരിതല പരുക്കൻ ആവരണത്തിന്റെ ബോണ്ടിംഗ് ശക്തിയെയും കോട്ടിംഗ് ഗുണങ്ങളെയും നേരിട്ട് ബാധിക്കുന്നു.അതിനാൽ, സിലിണ്ടർ ലെസ് സിലിണ്ടർ ബ്ലോക്ക് സാങ്കേതികവിദ്യയുടെ ഉപയോഗത്തിൽ ഉപരിതല പരുക്കൻ പ്രക്രിയയിൽ ശ്രദ്ധ ചെലുത്തേണ്ടത് പ്രധാനമാണ്.ഉപരിതലത്തിന്റെ മികച്ച പ്രവർത്തനക്ഷമതയും ഉൽപ്പാദനക്ഷമതയും കൈവരിക്കുന്നതിന് അനുയോജ്യമായ പരുക്കൻ രീതിയുടെ തിരഞ്ഞെടുപ്പ് നിർണായകമാണ്.

പോസ്റ്റ് സമയം: മെയ്-26-2021